-

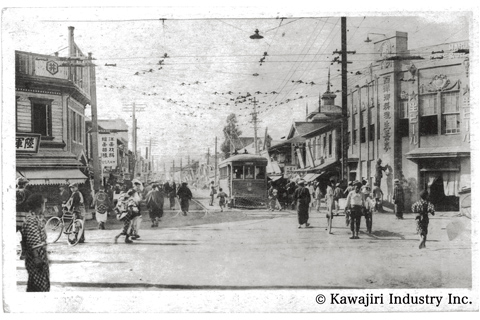

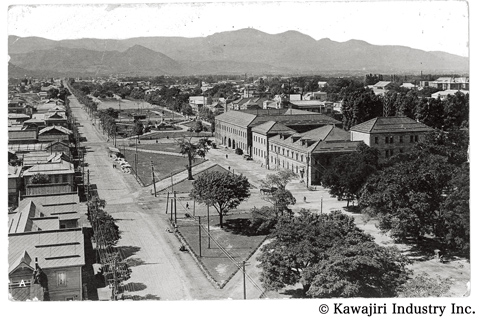

▲ 戦前ごろの函館市大門/現在

(画像クリックで現在を表示) -

▲ 戦前の函館市末広町/現在

(画像クリックで現在を表示) -

▲ 昭和20年ごろの札幌市中央区南一条通り/現在

(画像クリックで現在を表示) -

▲ 明治22年ごろの札幌市大通り公園

-

▲ 現在の札幌市の夜景(大通り公園のイルミネーション)

-

▲ 現在の札幌市の夜景(オフィス街)

-

▲ 現在の札幌市の夜景(中心部から国道36号に伸びる道)

|

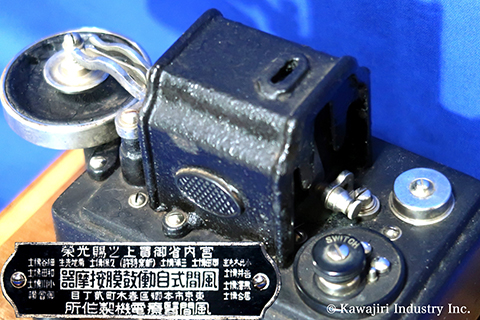

川尻工業ができる前、すなわち祖父の時代は函館で数十隻漁船を所有し網元であり海産物加工商を行なっていました。今では普通にある、鮭の燻製を北海道で初めて作りました。当時、保存食を作っていることから、各方面の日本軍隊向けへの製品を作っていました。この仕事には、安定した信号を確実に発信することが求められており、モールス信号を使用していました。 |

|

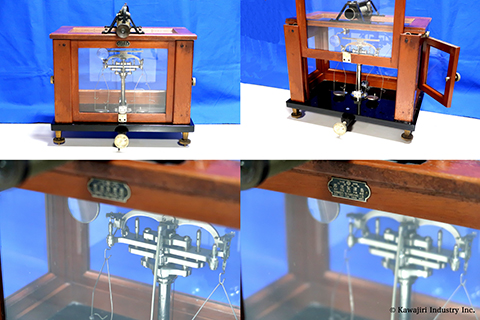

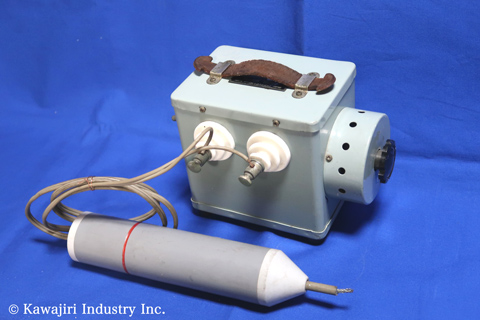

モールス信号を発信できる施設を所有し、各方面とやりとりを行なっておりましたが、その時代のモールス信号発信機の一部が今も残っています。このモールス信号発信機は、国産と英国製(Gambrel BrosLtd.社)のものです。各部品は真鍮とベークライトや木を使って作っています。川尻家の家業は時代の流れとともに変化していますが、祖父の時代からの誠実さを守っています。常に正確な仕事と適切な価格をもって、各方面からも信用される会社を目指しています。

|

あのとき来ていた川尻さんのところですかと、営業サポートとして回っていたとき、試験システム構築の話があり携わっていました。当時は予算的な兼ね合いから断念したものの、その時の印象と遣りたいことが出来るようになった。と連絡をいただけました。しっかりと、試験システム構築もできて、さらに動物実験のための特殊な装置を任せていただき、試験結果が大成功をおさめ、世界的に著名な科学学会誌に載ることもできました。様々な事に応用を利かせ、試験目的用ではなかったことが、その試験にズバリ適合し、アイデアが繋がりました。 |

|

待ちではなくとも、会社として今まで問題をお持ちの多数の方からご意見をいただき、自社製品として創りあげ、既存製品よりもより良い製品を知っていただくため、会社名が通っていませんので、アポイントから始まりました。現在は、リダイヤル機能や電子メールが使えるため、お客様やお取り引き様に対してとても簡便になりました。数年前までは、弊社では未だ黒電話を使っていました。セキュリティの問題のこともありましたが、必ず電話が繋がる安全なものとしては、一番です。アポイントや交渉をするため、度々ダイヤルを回すと指の周りがタコになることがありました。会社の基礎を作ってくれた電話です。(昭和37年岩崎通信機製でベークライト製です)

|

商人としての基本である、正しく量り売る。この姿勢から、商いとしていつも公正な評価をして、曖昧な取引は一切しません。校正も政府機関で行ない、お墨付きをつけていただき、不公平なく現在も人事やコンプライアンスには適正かつ遵法的に行動規範を作っています。 現在は使われておりませんが、先々代で使われていたものがその証として在ります。 |

|

|

上皿天秤は、左右対称の位置に試料や分銅を乗せる所に下から支えられた上皿(計量皿)が置いてあるもので、川尻工業が海産物商だった頃に、海産物の製造の時に調味液の砂糖や醤油・塩・味噌さらには隠し味的な食材量る際に使われていたものです。鋳鉄製で、出来上がってから数年野晒しにして金属の歪みを全て出させてから、精密加工をしています。錆びないように当時は漆を塗られていました。皿はヘラ絞りで作られています。 今の時代でも正確さは変わりません。司法の象徴でもある天秤です。正しい量を、長年培われてきた分量を量っていました。これが象徴するように常に公平にお客様に接し正しい道を貫いています。写真の天秤は、秤量は5kgで精度は5厘(現在換算で0.1875g)です。 |

|

以前から食材を作っていた際に、「変わらない美味しさ」「安定した品質」を重んじていました。 そこで、精密な天秤でロット検定(抜き取り検査)を行ったり、成分の分析を行っていました。校正を常に行っていました。「無いものは作る」「信頼を裏切らない」と機器を揃えて常に前へ進む企業姿勢が今もなお受け継がれています。 ミクロ化学天秤は(秤量20g・感度380mg)まで、化学天秤(秤量50g・感度10mg)まで計ることができ、部品も全てが綺麗な状態で残っています。紛失がなく管理され、受け皿で使われている貴重なべっ甲の皿もあります。

|

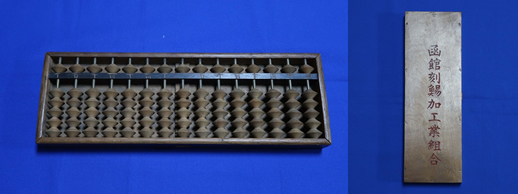

この算盤は問屋そろばんといわれ現在のそろばんと違い「底」があります。「底」があることによって「商い」の際に、相手に価格が見えないという利点をもちます。「商い」は駆け引きの世界です。どんなに正当に前向きに接しても裏をかく方が今も昔も変わりなくおりました。ここで赤字を出さなく、正当な利益を商いとしてするための工夫が凝らされています。昔の習わしとして、裏側に名前を掘ることもありました。現在の先々代は海産物商を行なっていましたので、その時に所属していた組合の名前が掘られています。 |

|

日本に算盤が伝わってきたのは室町時代頃、中国より伝わったといわれております。珠の形も鋭角では無くダンゴ状の珠で上に二珠、下に五珠でした。それから日本独自に改良がされ、珠も弾きやすいように鋭角になり計算もしやすいように上に一珠、下に五珠に変化しました。「商い」で使用される以外に明治時代より、小学校でも算盤の教育が義務付けられ昭和初期にはさらに計算を早くするために現在の四つ珠へと変化しました。昔ながらのものも少しづつ時代のニーズに合わせて現在は電卓へ変化しています。

常に正確性を求められる仕事のため、社員には時々、時間の余裕と心の余裕をとってもらいます。この時間から"ゆとり"ができ、あたらしい発想と、より安全な方法が生み出されて、自社のことから、周りとの連携もうまくできるようになります。そこで創業時代からで、出張に行った時、外勤に出た時に、美味しいと思ったコーヒー豆を誰となく買って来て、豆を挽いて、コーヒードリッパーでコーヒーを淹れる風習があります。

考えすぎて疲れた時の一杯は、格別に美味しいものであり、香りからもリラックスをもたらすアロマテラピー効果もあるため、見た目風景は会社ですが、味はカフェ並みです。さぁ飲もうかと一声を待っている社員もいます。

宙吹きガラス菓子瓶。この瓶は昭和16年ごろに作られた瓶だそうです。この瓶には、いつも菓子が入っていました。身近なところで言うと、柿の種や酢イカ、裂きスルメを入れていました。これも仕事の労をリフレッシュするために、置いていました。現在でも匂いが強く無い、柿の種やかりんとうを入れています。

代表が栄養ドリンクをいつも冷蔵庫に入れてもいました。それだけではなく、麦茶も。現場から帰って来た労働の後に、一杯飲むと元気が少しだけ戻り、夏の暑い盛りには、麦茶をパックに入れ、冷やしておき熱った時に飲むのは、格別でした。内勤でも根詰まった時にでも飲めます。外から来たお客様にも麦茶を差し出し、暑さのことを話しながら、仕事談義をすることで話も進みました。現在でも動作はしますが、冷却効率のことから使っていません。現在でも会社にはいつでも麦茶やコーヒーが飲める環境があり、外資系企業ではフリードリンクが当たり前の様になっていますが以前から当社ではこの様な取り組みをしていました。

-

▲ 前の世代のコーヒーミル

-

▲ 宙吹きガラス菓子瓶

-

▲ 飲料用冷蔵庫

-

▲ 駄菓子類

夜勤があったり、当直があった際に寝坊や勤務に遅れないため、目覚まし時計を用意していました。耳障りではない、鈴を鳴らす音で優しく起こしてくれていました。そのため遅刻もせずに約束が守られていたことは言うまででもありません。仕事が夜に及んでしまうことも度々、そんな時に手元を照らしてくれていました。働き改革で残業は基本的にしませんが、残ってしまった際は無理せず帰宅します。図面の作成では、細かい線を書き入れることが多く、今ではCADがありますが、ドラフターが登場する以前はそろばん片手に、寸法尺度を計算して線を引いていました。現在の有名な建物にこの電気スタンドも一躍を置かれていました。

暗闇で、現場から夜や未明に帰ってくる従業員を迎えるため、倉庫や現場での管理のために乾電池がなかった時、鉛蓄電池しかなかった時に、アセチレンが燃える、圧倒的な光量で安全に場所を照らしたり、目印にするための灯火として灯していました。 写真のものは三世代目だそうです。

夏の暑い盛りは、現在ではエアコンが完備されていますが、昔はそこまで暑くはありませんでした。PM2.5も無く窓を開けて扇風機を回すだけで十分でした。時代は変わり、暑さが本州並みになり、気流の関係から新興国の煤煙も飛んでくる様になり、窓を開けられなくなりました。古い扇風機ですが、電気技師が管理しておりエアコンの冷気を効率よく回すために、時々倉庫から出されて使われる時があります。

-

▲ 精工舎製時計と電気スタンド

-

▲ 昭和中期製振り子時計

-

▲ アセチレン(カーバイド)ランプ

-

▲ 1962年三菱電機製DM-30V扇風機

|

畜産と言っても、ニワトリを飼っていました。川尻工業になる前の昭和20年前の戦時中に、社員やその家族の滋養のために農家から雛を分けてもらい、鶏卵を採っていました。託児所のお子さんもニワトリと戯れたり、お世話をすることで心豊かに育ち、思いやりをもって、大変な時代を支えることのできる人になったそうです。 シェパードを北海道で第一号の飼い主でもあったそうで、夕方の散歩にも託児所のお子さんも行ったと聞いています。 鶏の雛を育てるために、ひよこ電球を点けていたそうで、光源の電球とは違い加温用の電球です。 |

▲ ひよこ電球 |

|

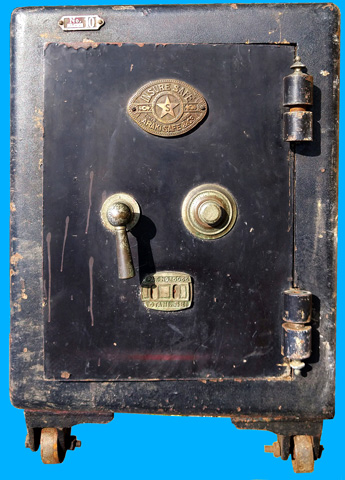

川尻工業の前身から商人であり職人であった川尻は、顧客の情報をはじめ財産をしっかり守っていました。 |

|

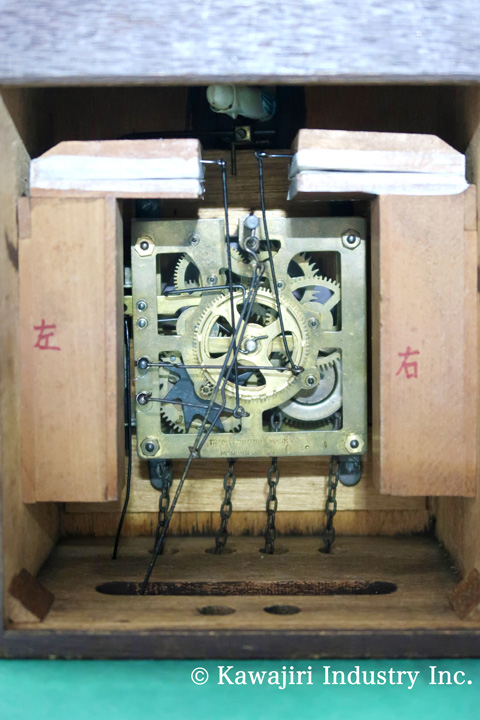

ときの高度成長期、日本列島改造論が出る前から、日本国民は一生懸命働きました。世界のトップをいく国になり、あらゆる物が日本製が一番と言われていました。現在もそうですが、社員やその家族は家族総出で働いきに出ていました。そのなかで、小さな王子様やお姫様も自宅で一人で待機することはできないので、当時は託児所が会社にありました。遊んだり、勉強したり、近所にいる犬に逢いに行ったり、畑に行って芋掘りして、日中を過ごしていましたが、時々淋しくなって泣いてしまうこともありました。部屋を優しく見守っていたのが、鳩時計です。正時と30分に鳩が出てきて、時間を教えてくれていました。鳩が出ると、一斉に皆は泣き止んで笑顔になったそうです。時間も鳴いた数で教えてくれるので、作業をしている保育士さんにも定評でした。時計の中は「からくり時計」とよばれ歯車が無数にあり、うまく組み合わさることで、下に吊り下げた錘を動力に、鳩が出てきて、中のフイゴに空気が送り込まれ、鳩の鳴き声になっています。ヨーロッパにあったのを、日本の鳩時計製作会社(手塚時計)が作り上げたものです。

-

▲ 鳩時計の前面

-

▲ 鳩時計の内部

-

▲ 鳩の出る姿(動画)

|

食品については特に戦時中は栄養失調で歯が脆かったりすることがあり、適度な柔らかさを保ちつつ腹持ちがいい製品を作ることを心がけていました。 |

|

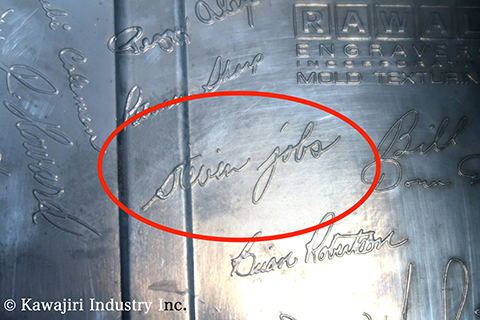

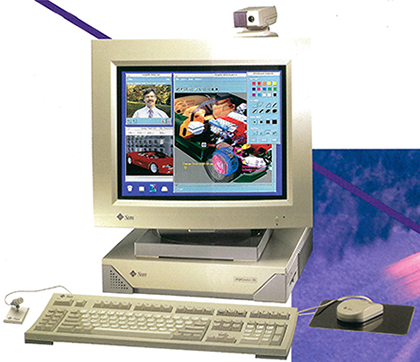

川尻工業は早い時期から、個人向けや会社の基幹システムにコンピュータを導入していました。コマンドラインが主流の頃、「WYSIWYG」の環境を標準にしていました。その代表例は、Apple Computer社のMacintosh。難しいコンピュータ専門コマンドを覚える必要もなく、表計算ソフトが使えて統計や見積書書きを簡便に間違えがないようにしていました。川尻工業の歴史は、規模は違えどMacintoshの進化と共にあります。美しい描画や、3D画像処理を高速で処理してデータ処理時間の短縮もありますが、PostScriptが標準で扱えて外注で画像処理を行わなくても社内でパンフレット作りもできるので、改訂版やより映える提案資料も作れました。Apple Computer社のMacintosh Plus。1986年1月16日に発売されたもので、筐体の内側には製作開発者のサインが書かれており、スティーブ・ジョブズのサインも書かれています。Macintosh PlusなどMacintosh IIシリーズまで書かれていました。

|

Sun Microsystems社製のSPARC station を会社の数台基幹コンピューターとして使われていました。Enterprise Serverや個人向けサーバーとして運用し、安定したオペレーティングシステムとして定評のあるSolarisを使っていました。現在はオラクル社に吸収されていますが、SPARC stationのSPARCと呼ばれるCPUは現在でも日本の最高峰であったスーパーコンピューターの「京」にもこのCPUのアーキテクチャが使われていました。非常に安定し、高性能な浮動層数点演算が可能でコンピュータ自体も全てが助長化され24時間365日眠らないワークステーションでした。高解像度のディスプレイ、高性能なCPU、さらに基幹コンピューターでありながらワークステーションとしても利用が可能でした。現在はマルチCPUで分散処理並列計算でさらに高速かつ、難易度の高い演算も素早くできるような体制が整えられています。 |

|

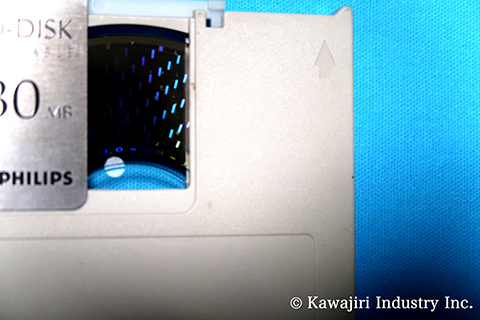

コンピュータのデータ保存は、当初は磁気テープでした。音楽用のカセットテープが主流であり、カセットテープから8インチフロッピーディスクへ、次に5インチフロッピーディスクへ、更に3.5インチフロッピーディスクへと小型化が図られました。このほかにZIPディスクも現れ、高容量化まで進み、データのバックアップはDLTやDATディスクテープへと残りました。長期間世代的にバックアップを取り、コンピュータやデータに異常が生じたときにリカバリーディスクとして使われていました。光磁気ディスク(MOディスク)も登場し、5インチMOや3.5インチMOができました。MOディスクは書き換えが可能であり、フロッピーディスクより大容量でランダムアクセスが可能です。その後、ライトワンスですがCD-RやCD-RW、DVDやBlu-rayが登場しています。現在では、クラウド型の世代バックアップも可能になりデータ復旧の安全性へ助長化されています。

-

▲ カセットテープ媒体(表面)

-

▲ カセットテープ媒体(裏面)

-

▲ フロッピー(フロッピー.JPG)

-

▲ DLT•DATテープ

-

▲ 光磁気ディスクMO

-

▲ 光磁気ディスクの表面

|

計算機ができる前、機械式計算機が使われていました。タイガー計算機とよばれ、現在も正常に動作しています。乗除算もでき、使い方が正しければ大きな単位も簡単に演算できます。そろばんと同時に使われていました。 |

|

ワープロができる以前、英文タイプライターを会社でも使っていました。手書きよりもわかりやすく、個性が出にくいため、外国宛に手紙を打つ際に使われていました。さらに速記的に素早くブラインドタッチもできるため、記入も早いものでした。鉄製のハンコを、インクを浸したリボンに叩きつけ文字を紙に印字していました。このタイプライターは最近まで使われていました。スイスのHERMES社製です。

-

▲ タイプライター外様

-

▲ タイプライター内部

鼓膜按摩器は、ゴム製のダイヤフラム(ゴム板)を振動させて耳と装置の間の空気をやさしく振動させることで、鼓膜を振動させて中耳炎の炎症性膿や騒音や爆風での鼓膜の損傷に対して鼓膜の内側いわゆる、内耳の耳小骨、耳管内を刺激して耳の聞こえや排膿を促すための装置として、大変古い時期から耳鼻咽喉科で使われていました。

現在は投薬治療や外科治療が進みあまり使われなくなっていますが、現在売られているものとはほぼ構造が同じです。

この当時は、カムを使った往復運動が小さな装置でできなかったので、電磁石を使い電磁誘導の磁場でレバーを振動させ、ダイヤフラムを優しく振動させ治療していました。

戦前戦後は爆音や水が綺麗でないことがあり、聞こえが悪かったり、中耳炎がよく起こったそうです。

お取引のあった古い病院が病院仕舞いする際に、弊社が納入していたものを再び戻ってきたものです。

清掃して当時の資料として会社で展示しています。

-

▲ 外観

-

▲ 構造

-

▲ 一式

|

結核が流行った戦中戦後。療養所に入所して結核の治療を行なっていた時代がありました。 |

▲ 当時の吸入器 |

|

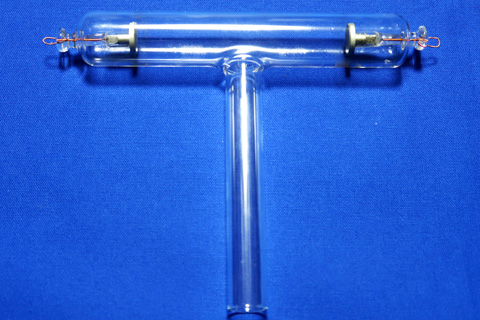

キップ式ガス発生器。オランダのペトルス・キップ氏が発明し、日本にも渡り、ガラス職人が作っていました。現在は専門の宙吹き職人は居ません。化学物質の固体と液体を反応させガスを発生させます。ガスボンベが手に入らない際使われていました。代表的なのは石灰石と塩酸。二酸化炭素を発生させ粗製ガスを精製して実験に使っていました。 |

|

化学実験や科学分析においては、水は重要な存在です。全ての基本です。ただ薄め希釈するためや、洗浄するためではなく、反応を見るための薬品の調合に使われたり、現在のものとの比較する、水の物差しとしても使います。この水を基準に、他の水に何が含まれているのかも分析をかけることも可能です。純水器で純水にして、逆浸透膜で処理をし、それを更に過マンガン酸カリウムで酸化還元し蒸留して不純物が極めて無い水を作り、分析や反応をおこなう試験もあります。現在は、超純水という処理された水まであります。弊社では、純水は通常通りに、さらに超純水まで会社のファシリティとして揃えています。

-

▲ 昭和35年製の純水器全景

-

▲ 主要部分の拡大

-

▲ 水道直結型超純水製造装置

-

▲ 純水の純度を測る電導率系と銘板

|

ガイスラー管はドイツのハインリッヒ・ガイスラーが今から160年前に発明したガラス製放電管です。基本はネオンサイン管と同じ原理構造です。真空中で高電圧放電(1万ボルト程度)すると、圧力に応じ放電した時に稲妻の色が変わります。この色で真空度を測りました。また真空度が悪い時には、有機溶剤(EtOH)等を漏れの奇しい箇所に吹き付けると放電色が変わり、真空漏れを探すこともできました。現在でも物理系の実験や装置では使われています。以前も昔もガラスに金属を封入する事は難しく、軟質ガラスや硬質ガラスでは、ガラスの膨張係数に合わせた金属線(デュメット線)を使い、ホウケイ酸ガラスの際にはタングステン線を使いガラスと金属と合わせて電線を通しています。放射線発生管やテレビのブラウン管へと繋がっています。 |

|

|

水銀スイッチは、ガラス管の中に水銀を入れ、液体金属で唯一の水銀を使い、傾きを検知した際に水銀の伝導率の良さや、濡れ性の良さを利用し電源のON/OFFを瞬時に切り替えします。電極をたくさん入れて、センシティブに反応することも可能であり、開発された当初は軍事用に使われていたそうです。現在では半導体技術が進んだ事や、国際法で水銀使用が禁止されているので、使われていません。 |

▲ ガラス封入製水銀スイッチ |

|

変圧器は歴史が古く、1884年から1885年にジペルノウスキー、ブラーティ、デーリが開発し、応用されたものが高周波高電圧を発生する、テスラコイル(ロシアのニコラステスラ)がネオントランスの原型を作りました。 最近になってはトライアックなど電子式もある中で、鉄心巻線式変圧器も存在しています。 それ以前は、短芯型抵抗器がありました。 鉄心巻線式変圧器は単巻変圧器とよばれ、商品名では「スライダック」(東芝)、「ボルトスライダー」(山菱電機)、「リコースライドトランス」(東京理工舎)です。 入力電圧が交流100Vの際は、0~130Vの間で電圧を変化させることができ、例えばヒーターの温調や、モーターの回転数を変化させることが可能です。 実験装置などでは、温度を調節したり回転数を調節することが多く、このような装置が多様されています。使い方を間違えると電気設備ですから電気火災も起こりますので、装置のことを理解している技術者または教員の元で作業しなくてはなりません。 |

▲ 単巻変圧器と短芯型抵抗器 |

|

アルコールランプはメタノール(メチルアルコール)を原料にした加熱器です。 根本原理は数十年以上変わっていませんが、扱いやすくなってきているのは事実です。 底面を平滑化し、幅広くして倒れることを防止することから始まりました。 それから、火を消すためのコップをガラス製からユリア樹脂に変え、軽く割れにくく発展しました。 ガラス部分は、宙吹きから、型吹きへ代わり、より安くより安全な構造へ変化を遂げました。 |

▲ 現在のもの、一世代のもの、初めて作られた時のもの |

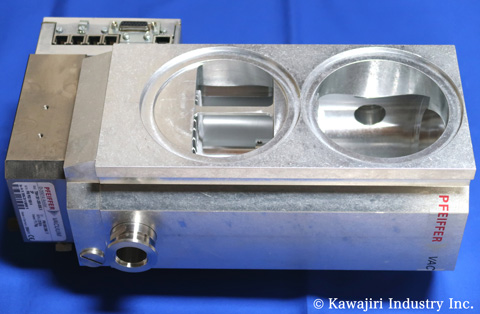

油拡散ポンプは油を加熱して蒸気を発生させ、外側の筒の中に入っているめ傘のように構成されたノズル(ジェット)、蒸気を噴射させ外の水で冷却させた筒に当てて凝縮し油を循環させるもので、回転させたりするもののない静動作構造です。油回転真空ポンプなどの併用が必要なことや、油を使っているのでウエット型真空系とも喚ばれています。油回転真空ポンプよりも高真空を得ることができて、構造が簡単、メンテナンスも容易です。半導体製造工程ではサブミクロン領域では、油拡散ポンプの動作油が影響する場合もあり、ターボ分子ポンプに切り替わってきていますが、ヘリウム等の分子量の軽いガスにおいては、油分子が気体分子を遮る事もできるので希釈冷凍機の極低温の扱う場所では現在も使われています。

ターボ分子ポンプは、機械式ポンプと呼ばれ電気式モーターが入っています。モーターが高速で回転し、静翼という動かない羽と、動翼という回転する動く羽(羽のことをタービンと言います)がポンプの中にあります。動翼は、ポンプの大きさや排気量により回転数が異なりますが、だいたい6万回転から9万回転を一分間当たり回り、空気を排気できる量は、1秒当たり56リットルから3050リットルまでの容量を排気ができます。空気分子を羽で叩き、強制的に空気分子を移動することで空気を抜くことのできるポンプです。1912年にドイツのW.ゲーデが考案し、1955年にドイツのW.ベッカーがタービン構造を考案して、1958年に製品化されました。超高速で回るタービンは、軸受があることで大型化や大排気量が求められないことがあるため、磁気浮上型と呼ばれる機構を持ったものもあります。

弊社では、ドイツの1890年に誕生しターボ分子ポンプの製品化させたPFEIFFER VACUUM社(ファイファーバキューム)とドイツの1850年に誕生したLeybold Vacuum(ライボルトバキューム)、イギリスの1919年に誕生したエドワーズバキューム社の製品を取り扱っています。

-

▲ ターボ分子ポンプ外観

-

▲ ターボ分子ポンプ内部

-

▲ ターボ動作動画

-

▲ 特型スプリットフロー型ターボ分子ポンプ

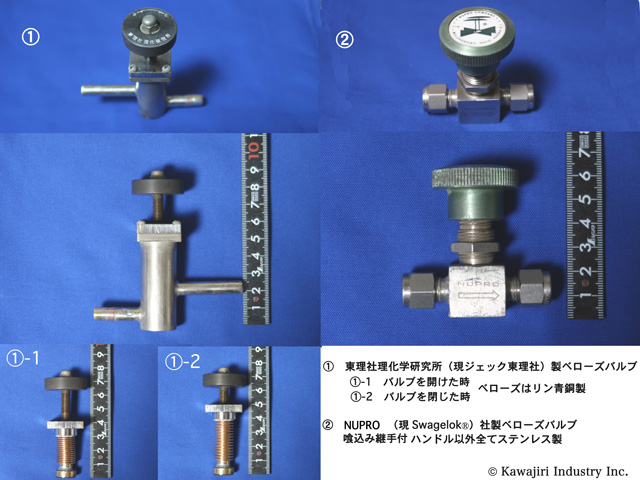

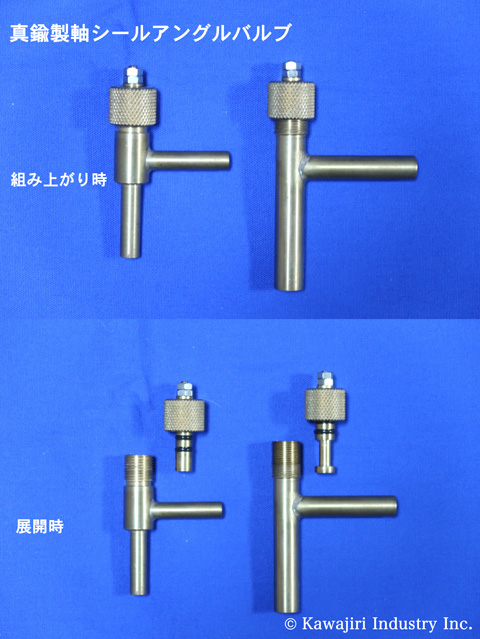

ベローズバルブは、バルブの回転軸をベローズという一軸方向に伸縮するジャバラで覆った物で、Oリングでシールされていても、金属表面の微細な傷から空気やガスが漏れるのを抑制した物です。

高価なガスや、高真空を保たなければならない部分に多用されています。発売当初は、大変高価な物であり、バルブを使い回していました。何度も銀ロウ付けをするとバルブ自体の金属が脆性となるため、半田付けして使っていました。現在は喰い込み継手もあり、使い回しが簡便になってはいますが、機械加工技術も進み、バルブ自体も安価になったのです。

ガラス製真空バルブは、真空の力を利用して漏れにくくしました。さらにガラス同士を摺り合わせ(共摺)、隙間をなくして回転させることで、バルブの機能を果たしています。共摺は共通摺り合わせと違い、両方に合わせていますので漏れません。共通摺り合わせは、摺り型で摺ることで、どちらかが欠けた時に代替えが利きますが型で摺り合わせているので、若干の誤差が製作者ごとにあります。

軸シールバルブは、アングルという特性や操作のしやすさ、メンテナンスのしやすさから使われています。どのバルブも、現在でも使われている構造です。さらにはダイヤフラムバルブというものもあります。

|

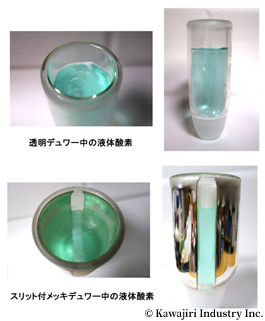

川尻工業は高圧ガス販売業を取得している会社です。液体酸素自体は高圧ガスではありませんが、容器に保存する状態では高圧ガスに該当します。液体酸素、液体窒素、液体アルゴン、液体ヘリウムなど極低温ガスを扱っています。特に液体窒素は製造装置を所有していますので、非常時においても安定した供給が可能です。お客様に対応したアプリケーションで提供が可能です。写真の液体酸素は太陽光中の特定のスペクトル(波長)を吸収して、コバルトブルーの色になります。青空の青色も、地球の周りに在るオゾン層のオゾンが太陽光中の光を吸収してきれいな青色になっています。オゾンと酸素は同位体です。このためオゾン層にもこの色が出るのです。 空気中の約20%が酸素であり、人や生命が存在していく上で欠かすことのできない酸素。工業分野に於いて発展を続け、機械加工や製鉄に於いても欠かすことのできない物です。病院裏にある液体酸素タンクの中がこの色で満たされているのは、晴天の様に治療が終わった気分を陰ながら応援しているものだと思います。デュワー瓶は魔法瓶のことです。イギリス人のジェイムズ・デュワーが開発したものです。二重の隔壁中を真空にして空気による熱の伝播(伝導と対流)を防ぎ、隔壁の中と外との熱の遮断をしています。写真は銀メッキをして熱は光の一つでもあるので、反射します。鏡の効果で熱反射をしています。中が見える様にするため、科学者や製作者は考慮し、透明にしただけのものや、銀メッキの途中を透明にしたものを作っています。現在は金属製の物が多くを占めていますが、同じく隔壁中を真空にして、さらに熱伝導を抑えるために、スーパーインシュレーション(SI)という多層マイラーを巻きつけ、より高性能な断熱を可能にしています。 |

|

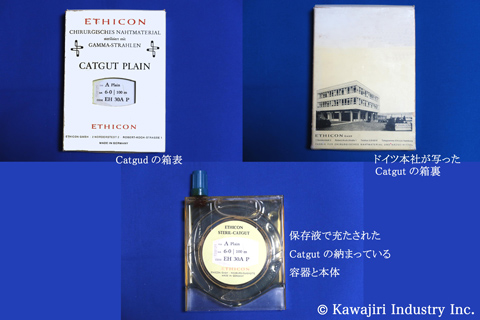

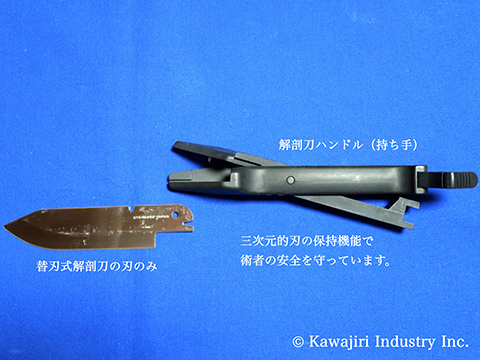

メスは代々形状は変わらなくとも材質や安全性が向上して行っています。木柄で滑りにくく、なおかつ力が入りやすい形状から、滅菌できる構造へ変化し、切れ味を常に良くするために替刃式になり、メスの刃で術者が誤刺事故を防ぐ構造へと進化を遂げています。同じ刃物では、解剖刀についても同じく替刃式になり、解剖する際は力を入れて切開することもあるので、柄については三次元的構造で刃と柄を分離ができる構造になっています。

-

▲ メスの移り変わり

-

▲ 解剖刀の移り変わり

-

▲ 解剖刀の替刃式展開時

▲ 新型コロナウイルス検査キット |

2019年11月に中華人民共和国湖北省武漢市で初めて発生が確認され、同年1月に初の感染者が確認され、同月武漢からのチャーター便での帰国者とクルーズ船から一気に広がり始めました。日本ではパンデミックになりマスクや外出自粛の政府からの通達がなされ、今までの生活とはまるっきり変わったものへと変貌を遂げました。第2波第3波と続き日本の有名なコメディアンや俳優が次々と亡くなる事態へとも拡がり、病院も受け入れ不能な状態になりました。大切な人が次々と亡くなり悲しく痛ましい世情でした。この状態を茶番だとか色々比喩されました。そういう方が罹ると甘く見ていたと嫌悪を抱いたり、マスク警察なるマスクしていない人を攻撃したり、マスクをあえてしないで口論や傷害に発展するまでもの事態になりました。現在は、全くなくなったわけではなく感染する人は多くはいません、その原因はわかっていないのも現状です。 |

弊社では、抗原キットや抗体キットを販売していました。猫も杓子も品質の悪い生産拠点がわからないものが氾濫し、適切に判定できないことや医薬品としてあるものも、世界的な欠品によって、研究用として存在していた製品が使いやすい製品となり、医療用が欠品していた時に病院では医師の判断のもと使われていました。あと、非透過性納体袋もたくさん出ました。現場の実際を知っていた弊社では従業員一同感染防止にきおつけて、非透過性納体袋を日本中に適切な価格で販売をしていました。

|

現在は白熱電球や白色LEDを光源として用いていますが、当時は電気スタンドや太陽光で光をスライドガラスに集めてミクロの世界を観察していました。光をいかに効率よく集めるかが、技術の見せどころで、学会発表では綺麗な写真を撮る方が脚光を浴びていました。それより以前はスケッチをすることしかなく、見たままの細胞の絵を描くことが難しく描けて一人前だったそうです。 |

|

液体クロマトグラフ分析装置、ガスクロマトグラフィー分析装置に使われる、シリンジです。 規定量の液体やガス体を分析装置に注入し、注入した物質には何が含まれているのかを調べるための分注器です。 仁丹テルモ社は、現在のテルモ社であり、民間用では体温計で知られ、医療用においては注射器やカテーテル類のトップメーカーです。 北里 柴三郎が会社を起こす発起人としてできた会社で、北里 柴三郎は破傷風菌の純粋培養に成功し第一回ノーベル生化学・医学賞を受賞した人です。 シリンジにおいては実験用においても製作されており、当時の技術で一番で在ったものを弊社の実験試験室で使われていました。 現在は、世界中で更に高性能な実験用シリンジが登場し一社だけではなくなりましたが、過去のいいものが現在でもその礎となっています。 今も昔もいいものは、いい材料から出来上がっています。

化学機器はガラス製が主だった時代。下口瓶と呼ばれる瓶は、現在全てがプラスチック製か金属製です。薬品や内容物が見れると言う点で優れていますが、こう言う瓶を作れる職人が現在居ません。試薬瓶については、摺合わせの栓のものは1リットルぐらいまでは製造しています。ネジ口のものは、5リットルくらいまで現在でも作られています。ガラスは、滅菌がオートクレーブ滅菌も簡便にできるので、現在でも培地を容れたりと多用されています。しかしながら、コストを下げるためには、プラスチック製はやむえません。

-

▲ 下口瓶

-

▲ 試薬瓶比較

液体窒素よりさらに温度が低い、史上一番温度が低い物質の一つです。1908年7月10日にオランダの物理学者ヘイケ・カメルリング・オネスによって初めて液化されました。現在使われている、超伝導磁石の冷却に使われています。温度を低くすることで、電気抵抗を抑えることができ、大量の電流を流すことで、電磁石においては高磁場を発生できます。高磁場は、現在市販されている家庭用磁気医療器は200ミリテスラですが、実験用で使われている超電導電磁石は1000テスラまで発生することができ、病院で使われているMRIは3テスラが現用です。次期に7テスラが出来上がる予定です。病院用で使われている超電導磁石と比較すると、磁気医療器は200ミリテスラでは0.2テスラ、MRIは3テスラの比較ですから、15倍の強度があります。近場である大学の研究室では19テスラまでもが常用で使われていますから、家庭用磁気医療器と比較すると95倍の磁力を使って物性の変化を研究しています。この技術が、MRIの応用や電気自動車、新物質の開発に役立っています。

液体ヘリウムを保管する際は、液体窒素のような魔法瓶に保管しますが、微かな熱でも瞬時に蒸発するため、当初は液体窒素の入った魔法瓶(デュワー)に液体ヘリウムの入ったデュワーを漬けていました。容器が重くなることで輸送の煩雑や保管施設が大掛かりになるので、現在では輻射熱を遮るために多層の反射フィルムを巻き付け、液体窒素のシールドをなくても保管できる技術が確立しました。今までは少ない容量しか保管できませんでしたが、全体ががスリムになることで現在は100リットル以上の保管もできるようになりました。さらに軽量にアルミニウム製になったり、さらに強靭に扱う際はステンレス製を使い、用途別に保管しています。ヘリウムは有限な資源ですので大切に使わなければならず、空気中から抽出することは不可能に限りなく近いものですので、蒸発したヘリウムガスを回収し、再液化して利用しています。再液化しなくても、冷凍機と呼ばれる装置を付帯して液体ヘリウムを冷やしながら蒸発を抑え装置を利用しています。

現在も、真空ラインは有機化学においては現役で使われていますが、拡散ポンプは化学合成物で有害性が低いもの、鉱物油を使う様になっています。真空は空気がないために空気中の酸素や化学物質と反応させない為に使ったり、空気と内部を遮断して、空気の熱伝導を遮る事に使われます。拡散ポンプは、水銀や油を使い、ヒーターなどで加熱し、蒸発させジェットと呼ばれる部分から蒸気を噴出させ、その蒸気を周りの水冷管で再凝縮させる行為を超高速で人の目では見えない速度で連続して空気やガスを移動しています。現在は金属製の拡散ポンプが主流化し、また空冷式もあります。物理の業界方面は機械式が増えターボ分子ポンプがあり、高速で回転する翼で、空気分子を叩き排気(移動)する仕組みのポンプが最も増えています。

1936年にアメリカのK.C.D.Hickman氏により発明された、ガラス製高真空ポンプです。作動液は、蒸気圧が低い水銀または鉱物油か合成油、シリコン油を加熱して、その蒸気を使います。構造は、上のガラス製拡散ポンプと全く同じ原理です。このポンプもまた、作動液は水銀で、さらに浄化された真空を作るために、液体窒素トラップが組み込まれています。ヒックマンポンプの真骨頂的な部分である、ジェット部分が手作業では作ったとは思えないほど精巧な作りをしていますが、全てがハンドメイドです。真空ラインがガラス製の優位点は、脱ガスが極めて低いこと、内容物の把握が容易なこと、化学的に安定していることです。衝撃についてのみ弱いだけです。

-

▲ 装置に据え付けられる状態

-

▲ 改良型縦型ヒックマンポンプ全景

-

▲ ジェット部分(チムニー部分)

|

高周波コイルはガラス製真空ラインの漏れを探すものです。名脇役かつ相棒役です。長尺のガラス管やバルブや器具を高熱のバーナーで溶かしながら繋ぎます。全て手作業で繋ぎますが、ガラス接続の利点は漏れがないことと、脱ガスが極めて少ないことです。ガラス製真空ラインはガラスの一体物となりますから、どんな熟練のガラス細工職人であっても漏れが時々できてしまう際があります。そういう時に、真空ラインを排気後に高周波コイルから発せられる稲妻を当てがうと漏れているところの放電色が変わり発見できる、ガラス製品のための、リークディテクターです。高圧な電力を発生させることができ、放電が可能です。15000ボルト/10mVAと高電圧ながら低電流なので人を死に至らしめる事がない様に作られています。現在はガラス製の真空ラインを使う場がほとんどなくなり、登場の機会が無くなりつつあります。 |

|

この写真は、茶の湯で使う薬罐(やかん)です。 銅の板をある程度定まった大きさに金切り鋏で切り、ハンマーを使って銅の伸びを生かしながら、叩き続け所定の大きに形成していきます。 金属を叩くことで、伸びることもありますが、金属構造が密になり固く丈夫になります。 現在はここまで製作できる職人は、日本国内でも極めて少なく人間国宝に値する技術です。 ハンマーで叩いた後が、芸術的に残っています。 現代では、雪平鍋が該当しますが、金型成形ですので本当にハンマーで叩いている物は高級品で直しながら使えるほど丈夫なものが、高級料亭で使われています。 この製品は、金属加工を行っている協力会社の所蔵品ですが写真に収めさせてくれることができました。

-

▲ 板の状態

-

▲ 曲げ始め

-

▲ 成形始め

-

▲ 徐々に曲げ始め

-

▲ 絞り始め

-

▲ 徐々に形へ

-

▲ 注ぎ口が出来る

-

▲ 完成し最後は形を整える

-

▲ 底部分のハンマー目(石目鎚)